中性(xing)爐(lu)(lu)襯材料標(biao)準烤爐(lu)(lu)工藝及注(zhu)意事項

1.烤爐工藝(yi)

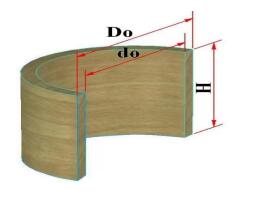

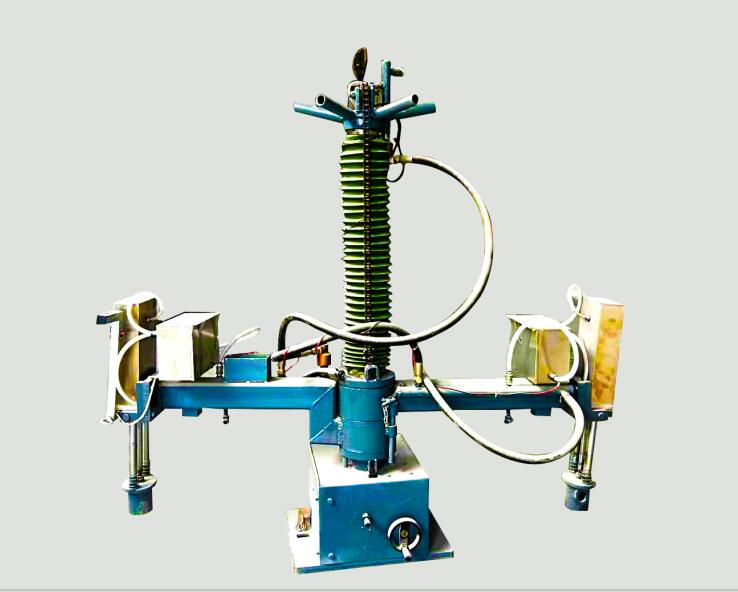

(1). 干搗料打爐和烤爐過程中均需內膽(dan)(dan)的(de)支撐,在烤爐時要將內膽(dan)(dan)熔化掉。建議內膽(dan)(dan)除了(le)設計底部采用R角外,上下(xia)口采用一致的(de)尺寸(cun),鋼制內膽(dan)(dan)的(de)厚(hou)度根據爐子大小為5~10mm。

(2). 烘爐(lu)之前,往爐(lu)膽內加滿小料(liao)并填實(shi),避免爐(lu)內局部打(da)火而化掉內膽使(shi)干(gan)料(liao)坍塌的現(xian)象。在(zai)升溫過程中(zhong)要嚴格(ge)觀察(cha)鋼(gang)(gang)模(mo)情況(kuang),當出現(xian)打(da)弧嚴重時應(ying)減(jian)小電(dian)流。如果電(dian)流過大(da)會引起鋼(gang)(gang)模(mo)被電(dian)弧擊穿(chuan)而導致(zhi)耐火材料(liao)塌陷。

(3). 升溫過程中(zhong),中(zhong)頻(pin)爐(lu)逐步(bu)加大(da)電流,控(kong)制升溫速度為100~400℃/小時,直至爐(lu)內溫度達到1680℃,在此溫度下保溫1~2小時。

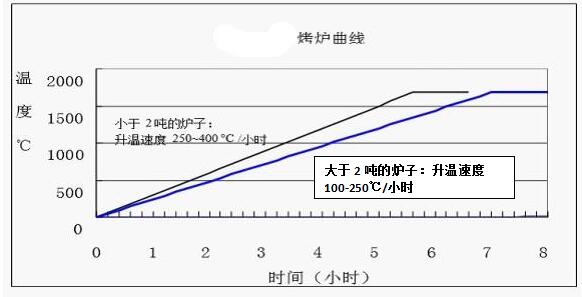

2.燒(shao)結曲線

熔煉爐(lu)在烤爐(lu)前要裝滿緊實的爐(lu)料,按下列升(sheng)溫速(su)度升(sheng)溫:對于大(da)于 2 噸(dun)的爐(lu)子,升(sheng)溫速(su)度為100~250°C/每(mei)小時(shi);而小于2噸(dun)的爐(lu)子,升(sheng)溫速(su)度為 250~400°C/每(mei)小時(shi)。

熔(rong)體的高度應該超(chao)出干濕打結合的部位(wei),在1680°C溫度下保溫1~2小時。

3.注意事項(xiang)

(1). 送電前檢查冷卻(que)水的大小,并(bing)檢查管道是否(fou)暢通。

(2). 停爐(lu)、開(kai)爐(lu)注意事項:停爐(lu)時(shi),要(yao)蓋好爐(lu)蓋,以(yi)保(bao)持爐(lu)襯材(cai)料(liao)緩(huan)慢降(jiang)溫(wen),從而避免產生(sheng)宏觀裂(lie)紋;停爐(lu)后開(kai)爐(lu)..爐(lu),要(yao)慢慢升溫(wen),這(zhe)將有利于顯(xian)微(wei)裂(lie)紋的彌合,避免鋼水(shui)在耐火材(cai)料(liao)中的滲入; 加大料(liao)時(shi),要(yao)先(xian)加一些(xie)小料(liao)墊底,以(yi)免損壞爐(lu)底。

(3).出爐溫(wen)度:出爐溫(wen)度.好在1630~1680°C,這樣有利于熱(re)面的(de)燒結(jie),從而**燒結(jie)層的(de)高(gao)溫(wen)強度,避免運動熔(rong)體的(de)沖刷和侵蝕。

(4)烤爐..爐.好(hao)(hao)不要(yao)生產含(han)錳(meng)(meng)(meng)高(gao)合金(jin)(jin),如果必須熔(rong)煉含(han)錳(meng)(meng)(meng)合金(jin)(jin),.好(hao)(hao)在保溫(wen)結束后(hou)加錳(meng)(meng)(meng)。因為鋼水(shui)(shui)中(zhong)含(han)錳(meng)(meng)(meng),對(dui)鋼水(shui)(shui)的(de)流動(dong)性影響很大,對(dui)于爐襯有較大的(de)侵(qin)蝕作用。對(dui)于錳(meng)(meng)(meng)鐵合金(jin)(jin)的(de)加入(ru),要(yao)在熔(rong)煉后(hou)期以小批(pi)量(liang)、分(fen)批(pi)次加入(ru),同時一(yi)定要(yao)控制好(hao)(hao)熔(rong)煉溫(wen)度,避免溫(wen)度過高(gao)而造成對(dui)爐襯的(de)損壞。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線留言

在線留言 詳情內容

詳情內容